Wdrożenie innowacji procesowej pozwalającej na dostosowanie modelu działalności do warunków pandemii oraz wzrost odporności tego typu kryzysy, w ramach działania 6.2 Wsparcie MSP w obszarze cyfryzacji – Bony na cyfryzację ze środków Europejskiego Funduszu Rozwoju Regionalnego

Sfinansowano w ramach reakcji Unii na pandemię COVID-19

Przedsiębiorstwo Produkcyjno Handlowe „AMG” Spółka z ograniczoną odpowiedzialnością realizuje projekt pt. Wdrożenie innowacji procesowej pozwalającej na dostosowanie modelu działalności do warunków pandemii oraz wzrost odporności tego typu kryzysy, w ramach działania 6.2 Wsparcie MSP w obszarze cyfryzacji – Bony na cyfryzację ze środków Europejskiego Funduszu Rozwoju Regionalnego.

Celem projektu jest wdrożenie innowacji procesowej, która polega na stworzeniu nowego kanału sprzedaży i projektowania oferowanych produktów, a także warunków pozwalających na efektywną pracę zdalną. Nowy proces wpłynie pozytywnie na zmianę modelu funkcjonowania przedsiębiorstwa, który będzie lepiej dopasowany do warunków pandemii (m.in. braku spotkań bezpośrednich i ograniczenia skomplikowanych zleceń), a także uodporni biznes na podobne kryzysy w przyszłości. Projekt pozwoli osiągnąć m.in. następujące rezultaty:

- Pozwoli stworzyć nowy kanał sprzedaży i sposób projektowania produktów, co przełoży się na dywersyfikację zamówień,

- Zapewni zdolność do zaoferowania możliwości pracy zdalnej znacząco większej liczbie pracowników.

Wartość projektu: 256 300,00 PLN

Wkład Funduszy Europejskich: 202 168,00 PLN

W wyniku realizacji projektu pt. "Wdrożenie nowej technologii produkcji kontenerów specjalistycznych" powstał:

Specjalistyczny kontener do transportu, magazynowania i suszenia produktów sypkich.

Opis koncepcji rozwiązania wynalazku wraz z opisem zasady działania wyrobu oraz jego praktycznym zastosowaniem

Kontener jest wynikiem prac związanych z zapotrzebowaniem przemysłu drzewnego na inny sposób składowania rozdrobnionych odpadów (trocin, wiórów, zrębków) niż istniejący do tej pory. Do chwili obecnej brakowało jednoznacznej oferty ze strony producentów kontenerów do bezobsługowego składowania tych odpadów.

Odpady drzewne obecnie są odprowadzane z urządzeń tartacznych przy pomocy rurociągu pneumatycznego i gromadzone w wydzielonym pomieszczeniu. Po zgromadzeniu większej ilości odpady te były ładowane do zwykłych kontenerów i przewożone do dalszego przerobu. Z reguły poddawano je później procesowi suszenia, a dopiero później przerabiano je dalej. Zależnie od wilgotności tych odpadów nie można wykorzystać pełnej pojemności kontenerów z uwagi na ciężar ładunku. Zależność wilgotności ma decydujące znaczenie na dalszy proces wykorzystania tych odpadów oraz bezpośredni wpływ na pozyskiwaną cenę przy ich sprzedaży. Odpady ze świeżego drewna mogą znacznie przekraczać 50% wilgotności i przy takich parametrach muszą być poddawane procesowi suszenia. Odpady o takiej wilgotności nie nadają się do wykorzystania w żadnym procesie ich zagospodarowania i nie mogą być spalone, ponieważ są paliwem mało wydajnym i powodują dodatkowo korozję kotłów, w których są spalane. Sam proces suszenia jet procesem kosztownym i czasochłonnym. Optymalna wilgotność w odpadach drewnianych nie powinna przekraczać 18%.

Z tego względu chcąc wyjść naprzeciw potrzebom przemysłu drzewnego tam gdzie powstają odpady drewniane, proponujemy zespolony proces składowania odpadów z jednoczesnym procesem suszenia. Takie rozwiązanie przyczyni się do zmniejszenia kosztów transportu przez zmniejszenie ich ciężaru, wyeliminuje kosztowny proces suszenia, a w niektórych przypadkach umożliwi sprzedaż odpadów bez dodatkowych nakładów.

Tak więc nasza propozycja wychodząca naprzeciw istniejącym potrzebom oraz wykorzystując nasze wieloletnie doświadczenie w budowie kontenerów zaprojektowaliśmy kontener, w którym będzie można:

- przez zastosowanie podwójnego dna i wprowadzenie powietrza od spodu kontenera poddajemy suszeniu kolejne partie odpadów wdmuchiwanych do kontenera. Taki proces jest bardziej efektywny niż suszenie większej masy odpadów;

- w celu podniesienia efektywności transportu zastosowano samonośną konstrukcję bez dodatkowych pionowych wzmocnień standardowo stosowanych w zwykłych kontenerach wpływających na zwiększenie ciężaru kontenera i powodujących zwiększenie oporów w czasie przewozu ich na samochodzie ciężarowym. Z praktyki wiemy, że przy przewozie kontenerów bez wzmocnień lecz o tej samej pojemności zużycie paliwa spada w zależności od zastosowanej konstrukcji nawet do 12%;

- zastosowanie nowej technologii wytworzenia wpłynęło na zmiany konstrukcyjne możliwe do zrealizowania, co przyczyni się do obniżenia kosztów wykonania, dokładności wymiarowej, wzrostu wytrzymałości, szczelności i odporności antykorozyjnej;

- załadowany w ten sposób kontener i osuszone odpady w trakcie procesu ich składowania mogą zostać wywiezione z zakładu zajmującego się obróbką drewna bez angażowania dodatkowego sprzętu i ludzi;

- sposób opróżniania kontenera z jego zawartości nie wymaga absorbowania kierowcy w konieczności otwierania drzwi przez zastosowanie klapy podnoszonej przy pomocy siłowników hydraulicznych. Operacja ta pozornie prosta, jednak w miejscu, gdzie odpady drewniane są składowane, wysiadanie kierowcy w celu otwarcia drzwi w miejscu, gdzie kontener ma być opróżniony jest operacją dość trudną.

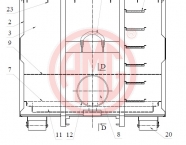

Te wszystkie zadania zrealizowane są w naszej konstrukcji przedstawionej na załączonych rysunkach. Sam kontener osadzony jest na ramie (6) samonośnej zgodnej z normą obowiązującą w kraju, w którym ten kontener będzie użytkowany. Z ramą ściśle związane są dwie rolki (20) używane w czynności załadowczo – wyładowczej oraz hak zaczepowy (19)przy pomocy, którego można tego dokonać.

Na ramie osadzony jest kontener specjalny (1) przy pomocy którego będzie można zrealizować wyznaczone cele. Konstrukcja zewnętrzna kontenera to stabilne ściany boczne (2) zapewniające stabilność kształtu, ściana przednia (3), która wraz z podłogą główną (5) ściśle wiążą się z ramą kontenera (6) przy pomocy spoin łączących te dwa zespoły.

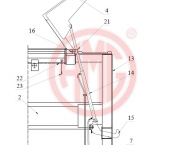

Z tyłu kontenera specjalnego (1) zastosowano klapę (4) podnoszoną przy pomocy siłowników (14).

Siłowniki (14) powodują podnoszenie klapy (4) w celu otwarcia kontenera i umożliwienia jego opróżnienia z zawartości, a w cyklu zamykania powodują jego zamknięcie.

Połączenie siłownika (14) z blokadą klapy (15) sprawia, że w procesie zamykania kontenera następuje automatyczne zaryglowanie klapy i dociśnięcie je do tylnej powierzchni kontenera i uszczelnienie krawędzi styku.

Sama klapa osadzona jest na łożysku klapy (16) wokół którego osi obracana jest klapa (15).

Konstrukcja klapy (15) zamyka kontener specjalny (1) w jego tylnej części oraz na powierzchni górnej do łożyska klapy (16). Istotnym elementem zastosowanym w tym rozwiązaniu jest umieszczenie podłogi górnej (7) nad podłogą główną (5) w odległości takiej, aby umożliwić swobodny przepływ powietrza zapewniający jednakowe ciśnienie w całej tej przestrzeni. Podłoga główna (5) wykonana z blachy stalowej, natomiast podłoga górna (7) to konstrukcja stalowa wykonana w formie ramy, na której osadzono blachę sitową zapewniającą swobodny przepływ powietrza, które będzie sprawiało osuszenie odpadów drewnianych.

Napływ powietrza odbywa się przez otwór przedni (8), które następnie zostaje sterowane przy pomocy kierownicy (9) pod dolną powierzchnię podłogi górnej (7). Wtłoczone powietrze pod dolną powierzchnię podłogi górnej (7) przedostaje się przez otwory w blasze sitowej i równomiernie na całej powierzchni przechodząc przez odpady drewniane zgromadzone nad tą podłogą powoduje ich osuszenie.

Powietrze, które przeszło przez odpady drewniane opuszcza kontener przechodząc przez plandekę filtracyjną (21) umożliwiającą przedostanie się tylko powietrza a zatrzymuje odpady i pyły drewna.

Nad plandeką filtracyjną (21) umieszczona jest plandeka (22), która jest założona po procesie załadowania kontenera i osuszenia odpadów w celu zabezpieczenia ich przed ponownym zawilgoceniem np. w czasie transportu.

Plandeka (22) umocowana jest do kontenera dzięki wspawanym haczykom (23). Odpady drewniane są wtłaczane do kontenera przez spięcie otworów zasypowych (18) z rurociągiem pneumatycznym stosowanym w zakładzie drzewnym jako środek transportu odpadów.

Stan załadowania kontenera można obserwować przy pomocy wizjera (17) zamontowanego w tylnej części klapy (4).

Proces suszenia odpadów należy tak przeprowadzić, aby odpady były osuszone w trakcie procesu załadowania kontenera. Intensywniejsze osuszenie może być zrealizowane przez bardziej intensywny przepływ powietrza wtłaczanego. Dodatkowo w celu zintensyfikowania procesu suszenia może być ono dodatkowo podgrzewane. Ustawienie tych funkcji zależne będzie od stopnia zawilgocenia odpadów. Sam proces osuszania można przeprowadzać również w czasie, kiedy kontener nie będzie załadowany, np. w porze nocnej. Przeprowadzenie procesu osuszania przy stopniowym napełnianiu kontenera jest bardziej korzystne niż osuszanie całej objętości, gdyż osuszone spodnie warstwy odpadów nie będą powodowały zawilgocenia górnych warstw.

Tak prowadzony proces sprawia, że odpady nie są gromadzone w innych pomieszczeniach, gdzie zazwyczaj są składowane i wymagają ich załadunku przy pomocy specjalnych ładowarek.

Przedstawione rozwiązanie skonstruowane z przedstawicielami przemysłu drzewnego poprawi im organizację pracy.

Zapewnienie właściwej wilgotności odpadów drewnianych zapewni ich zbycie z terenu zakładu obróbki drewna bez konieczności składowania, a dodatkowo można uzyskać za nie znacznie wyższą cenę.

Udoskonalenie asortymentu kontenerów dotychczas wytwarzanych w AMG

* Własność intelektualna firmy PPH AMG Sp. z o.o. Kopiowanie, drukowanie, powielanie bez pisemnej zgody właściciela jest zabronione.